セミオ君が目を覚ましました。

どうやらセミオ君、仕事で嫌なことがあった様子。一体なにがあったのでしょう?

半導体製造における事故

「カラン、コロン」

半導体を製造するために使用するガスや薬液には危険が多いということは以前紹介しました。(参照:半導体製造には危険がいっぱい)そして一歩間違うと大変な事故が起きる、ということも事実なのです。

今回は半導体製造において、誤った操作で起きた事故や、作り出されてしまう危険な物質に伴う事故事例をいくつか紹介します。

水素の危険性

半導体製造には水素を使用するケースが多く、その処置を誤ったための事故が起きています。ここで水素について少し紹介しておきます。

水素の安全データシートからの引用を以下に示します。

化学品のGHS分類 可燃性ガス 区分1 高圧ガス 圧縮ガス

注意喚起語 危険

危険有害性情報 極めて可燃性/引火性の高いガス

ここでGHSは環境省のホームページを引用します。

GHSとは化学品の危険性有害性(ハザード)ごとに分類基準及びラベルや安全データシートの内容を調和させ、世界的に統一されたルールとして提供するもの

化学品:化学物質または混合物を指し、私たちにとっての身近なものでは洗剤や殺虫剤、塗料などが存在します。

危険有害性:化学物質や引火性などの危険性と発がん性や急性毒性、水性環境有害性などの有害性を合わせて危険物質といいます。

可燃性ガスとは空気もしくは酸素中で燃えるガスのことです。区分1は 危険で飲み込むと生命に危険ということです。ちなみに引火性とは気化した物質が離れている火からでも着火する可能性がある、ということです。

こうしてみると水素はとても扱いが難しく危険なガスということがわかります。条件があえば爆発してしまう水素ですが、その条件さえわかってしまえば、爆発を防げる、ということにもなります。

可燃性ガスの爆発限界濃度というのはわかっています。爆発限界濃度というのは空気中にどのくらいあれば爆発を起こしてしまうのか、ということです。水素の場合は4.0~75%と言われています。

つまり空気中の水素濃度が4%以下もしくは75%以上であれば、爆発は起きない、という理屈になります。半導体製造の場合は、以前紹介した石英坩堝(参照:シリコンへの道)などは空気を追い出すため、不活性ガスで坩堝内を充填させてから(このように入れ替えることを置換といいます)水素を導入します。

ここでいう不活性ガスとはアルゴンや窒素といった他の元素とは反応しないガスのことを言います。

もし、坩堝内が不活性ガスで空気を追い出していない状態で水素を入れてしまうと、爆発する濃度になり、坩堝が破壊される、ということになります。半導体製造で使用するのは石英坩堝なので、破裂すると石英の破片が飛び散ることになります。

仮に装置稼働中に起きた場合の話ですが、回りに壁やその他の機器があるので必ずしも人身事故になるとは限りません。もちろん、ガラスの破片が飛び散って後片付けは大変ですが・・

というのは、装置を囲っている箱には扉がついており、インタロックといってドアが開くと水素の供給を停止したり、ヒーターを切ったりといった安全の処置が自動的にとられるからです。

ただ、その安全措置が働かないと危険な状態が続き、最悪の場合人の命に関わるような事態になることもあるのです。ですから、インタロックがちゃんと働くか、というチェックの定期的な検査は非常に重要です。

装置の破裂事故

以上のことを踏まえて実際に起きた事故を紹介していきます。

不活性ガス置換が不十分でおきた事故

私が実際経験した事故で、装置の性質上ある程度事故を予測できるはずの事故です。ですので、予測可能なのに発生させてしまった、ということで当時は反省しきりでした。

原因は炉の中を不活性ガスに置換しきれなく、酸素(空気)が残った状態でH2を導入し、かつ温度をあげてしまった、ということにつきます。

以下に詳細を説明します。

薄膜のシリコンを作成する際には具体的にはシリコンウェハーの上に薄いシリコンの膜を成長させます。膜の厚みは大体5ミクロンから厚いものだと150~200ミクロンくらいになります。

このような成長方法を気相成長といいます。気相成長とは、ガスの状態から成長させる、ということです。(物質は基本的に固体、液体、気体の三相があり、そのうちの’気’で成長させつ、ということですね)

サセプタとは薄膜シリコン膜を成長させるために使う、炭素に不純物が入っていないSIC膜を成長させたものです。

上記のサセプタは五角形ですが、中が空洞になっており、その中には通常状態では空気(酸素)が入っています。それを不活性ガスに置換してから、H2を導入する、というルーチンになってます。

事故はサセプタ内部の空気が不活性ガスに置換されきっていない(空気が少し残っている)状態で起きた、と考えられます。内部を置換するために一定の流量で一定の時間不活性ガスを流すという工程に不具合がありました。

先ほど説明したインタロックが正常に働かず、事故に至ったということです。幸い装置内には頑丈な扉があり、爆発が原因と思われる大きな音と焼けるような異臭が立ち込めましたが人身事故にはなりませんでした。

それ以降は装置のインタロックの確認はもちろん、仮にインタロックが正常な状態でなくても事故が起きないような措置をとりました。

操作を誤って起きた装置破裂事故

上記で紹介した例はインタロックという安全装置をきちんと点検していないために起きました。次は、インタロックをかいくぐって起きてしまった事故を紹介します。

シリコンウェハーの製造においては日進月歩で品質が厳しくなっています。特にデジカメなどに使われる撮像素子と呼ばれるものは金属汚染に対しいままでのものとくらべものにならないくらい厳しくなっています。(参照:デジカメのフィルムとは?)

そのため薄膜のシリコンを成長させる工程では従来の装置が通用しなくなって新しいタイプのものがでてきました。

それまでの装置はバッチ式と言ってまとめて何枚も一度に成長させてきました。新しいタイプは一枚ずつ薄膜を成長させていく方法をとります。このようなタイプを枚葉式と呼んでいます。

バッチ式の長所は一度に何枚も作ることができることで、単位時間当たりのウェハーの枚数が多くできます。また、比較的厚いものも作ることができます。短所としては、大口径のものは作りにくい、汚染に弱いといったところが挙げられます。

これに対し枚葉式の場合、大口径が作れる、汚染に強いといった特徴があります。短所としては、小口径のものを作る際にはどうしても時間効率が悪い、一枚、一枚つくるので品質管理が難しい、といったことが挙げられます。

コストを下げる、といった観点からもウェハーが大口径へとシフトしていくのは疑いようがありません。(参照:半導体の素)これから紹介する事例はそんな枚葉式の装置でおきた事故です。

古いタイプの装置は操作が制限されているため、あまり使用者側で勝手なことができないようになっています。ところが、新しいタイプの装置では、あらゆる事態に対応するためにかなり使用者側が自由に操作できることが多くなっています。

そのため、インタロックがかかるべき局面でもインタロックが効かない(逆に効かないようにしてしまう)ことが起きてしまうのです。

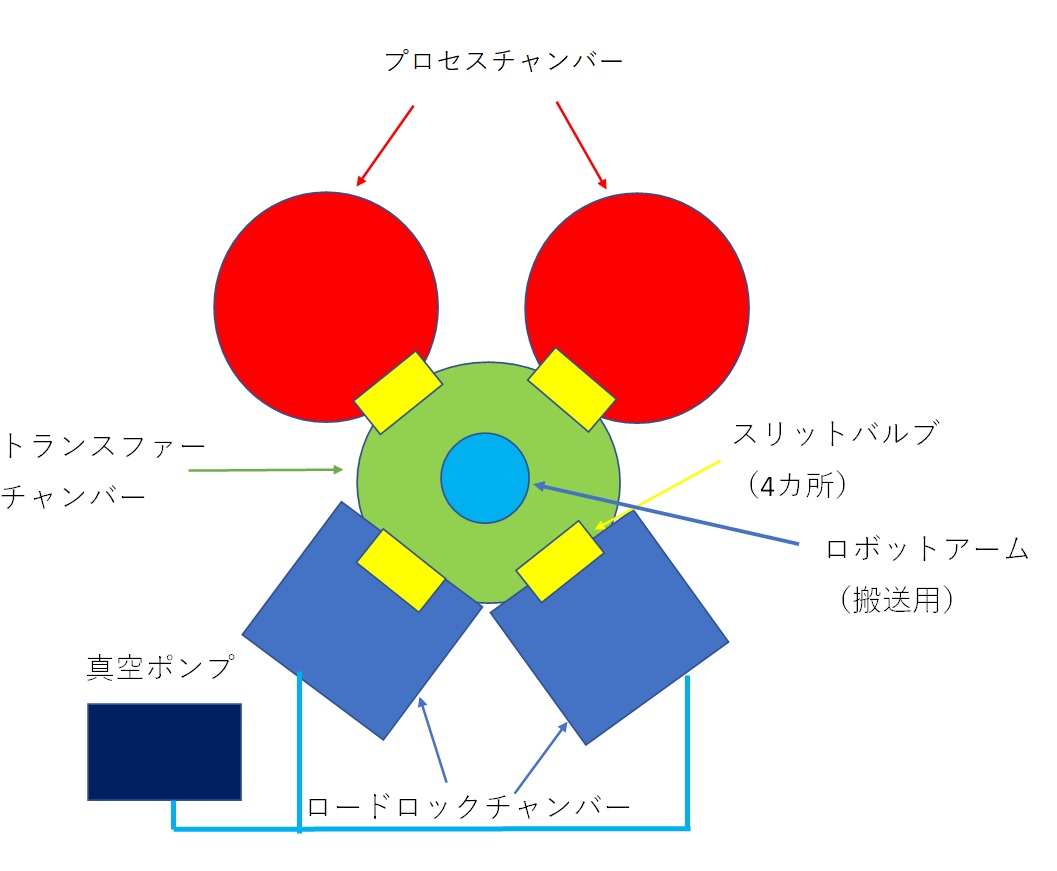

上図が枚葉式装置の概略図です。以下詳細を説明していきます。チャンバーとは「小さな部屋」とか「空間」のことです。ちなみにハリーポッターシリーズの二作目が「Chamber of seacret(チャンバーオブシークレット:秘密の部屋)」でした。

ロードロックチャンバー:シリコンウェハーを設置するチャンバーです。真空ポンプがつながっていて、ロードロックチャンバーにある空気を吸いだしてそのあとに不活性ガスで充満させます。

トランスファーチャンバー:中心に搬送ロボットが設置されており、ロードロックチャンバーのウェハーをプロセスチャンバーに搬送します。ここは常に不活性ガスが流れています。

プロセスチャンバー:シリコンウェハーにシリコン膜を付けるためにH2、TCSガス、HCLガスなどが流れ、温度が上がるチャンバーです。

スリットバルブ:シリコンウェハーを搬送するために開閉ドアの役割をしています。

真空ポンプ:文字通りチャンバー内を真空に近づけていくためのポンプです。規格到達圧力が3Paまで引くことができるものです。(ここでPaとは圧力の単位で’パスカル’と呼びます。天気予報で言われている’ヘクトパスカル’(HPa)は100Paです。)

通常の運転(シリコンウェハーにシリコン膜を付けること)には

1.ロードロックチャンバーにシリコンウェハーを設置する

2.ロードロックチャンバーから空気を追い出し、不活性ガスで充満させるため、真空ポンプを動かす。

3.トランスファーチャンバーとロードロックチャンバーの圧力が同じくらいになったらシリコンウェハーをロードドックチャンバーからトランスファーチャンバーに移動させます。

4.トランスファーチャンバーからプロセスチャンバーへ移動、温度を上げてシリコン膜をシリコンウェハーに生成します。

5.温度を下げて先ほどとは逆の順序でロードロックチャンバーにウェハーを戻します。

このような工程を通るのですが、温度を1200℃近くまで上げる装置ですから、その性能を維持するために時々メンテナンスをする必要があります。

事故はメンテナンス時に起きました。

メンテナンスの内容はプロセスチャンバーの清掃が主ですが、せっかく装置を停止させるのだから、ほかのことも確認、修理などをします。

半導体製造にとってパーティクルと呼ばれる小さなごみはもちろん大敵ですが、空気中の酸素や水分がほんの僅かでもあると悪影響を及ぼします。水分の悪影響についてはデジカメのフィルムとは?を参照ください。

枚葉式の場合、水分はどこからくるか、というとまずロードロックチャンバーに漏れがあった場合、水分が入り込むので漏れチェックを行います。具体的には真空ポンプで各チャンバー内の空気を吸いだし、一定の圧力まできたら閉めきって圧力が保持されるかを確認します。

漏れがあると外部の空気を中に吸い込んでしまい、圧力がどんどん上がってきます。このような方法で漏れを確認していきます。

トランスファーチャンバーの方も考え方は同じですが、ロードロックチャンバーを経由してトランスファーチャンバーの空気を抜いていきます。ですから、この時はプロセスチャンバーとは大きな圧力差があります。

この状態で誤ってプロセスチャンバーとトランスファーチャンバー間にあるスリットバルブをあけてしまうとどうなるでしょうか?

プロセスチャンバーはトランスファーチャンバーの圧力に耐えることはできません。プロセスチャンバーは石英で囲まれ、せいぜい600ヘクトパスカルくらいまでしか耐えられないのです。

先ほど紹介したようにポンプの能力は3Paまで引く能力があります。プロセスチャンバーは粉々に破壊されてしまいます。

もちろん通常はこんなことは起きません。しかしメンテナンスという非日常状態では操作が可能になってしまったがゆえに起きてしまったのです。

どちらの事故でもけが人などは出ず、装置の修理のみで終わりました。もちろん再発防止の対策はとっています。

まとめ

「カラン、コロン」その時セミオ君が店にやってきました。

ちょっとしたことで一歩間違うと大変なことになる半導体製造。それに携わる人々は大変です。そして、セミオ君を落ち込ませることはこれで終わりではなさそうです。

お問い合わせ