「カラン、コロン」

いつもどおりセミオ君が顔を出しました。

さて、ここまでエピタキシャルの歴史や結晶の特徴について紹介してきました。前回少し触れましたが、ベル研究所で行われた最初のエピタキシャル成長では水素を使用しています。

それは今でも変わっていません。水素を使うということは、危険が伴う、ということです。(参照:半導体製造には危険がいっぱい)エピタキシャル成長を行うためには、安全対策が重要になります。

その後、アメリカや日本のメーカーがエピ炉を開発していきました。安全性についてはこれでよし、というようなことはなく、どこまでも追及の必要がありますが、通常に操業するには問題のないレベルまでいきました。

しかし、当初エピ炉で作ったシリコンウェハーはヘイズと呼ばれる曇り、あるいはスパイクと呼ばれる結晶欠陥が発生してうまくいきませんでした。

エピタキシャル製造炉には石英やサセプタといった部材が使われます。最初はこれらの純度が低く(不純物が多いこと)高品質のシリコンウェハーができなかったのです。

その後米国のメーカーが製造したエピタキシャル炉が結晶の品質が高いこともあり残念ながら日本産のエピ炉は姿を消していきました。

アメリカのあるメーカーが作ったシリコンウェハーをその会社の営業がデバイスメーカーに売り込みに行ったときのことでこんな話を聞きました。

というようなことがあったそうで、ウェハーを見れば、その装置の実力がわかる、というくらい装置が重要だという話です。

そのメーカーは今はシリコンウェハーではなく、装置メーカーになっていると聞いています。

エピタキシャル製造装置の種類

さて、そんなエピタキシャルの製造装置ですが、使用されている三種類の装置について紹介していきます。

さてその前にシリコンウェハーのサイズについて簡単に説明しておきます。通常、シリコンウェハーはインチで表示することが多いので、このブログもそれに倣います。

ウェハーサイズはその直径で大きさを表示します。4インチは100㎜、5インチは125㎜、6インチは150㎜、8インチは200㎜です。

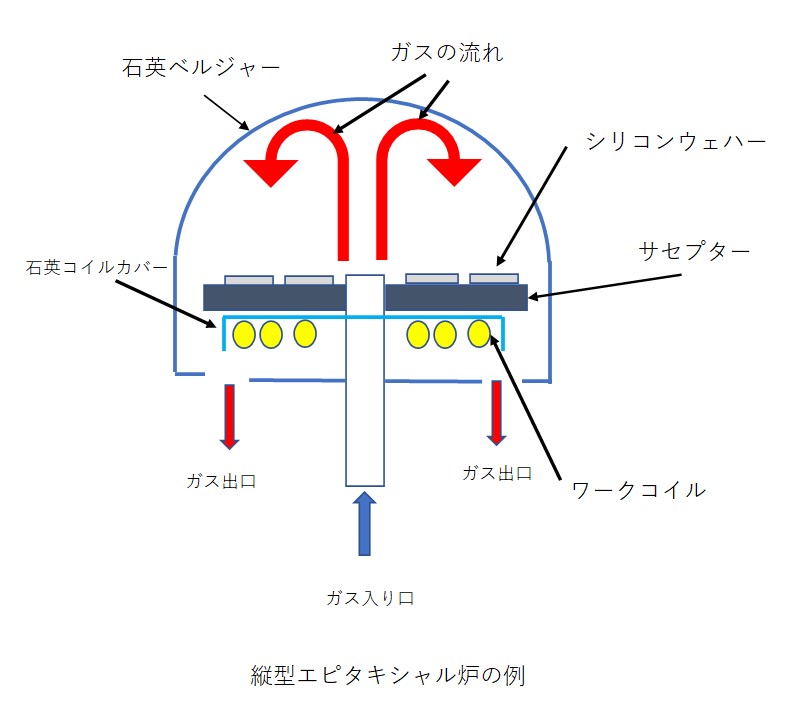

1.縦型エピタキシャル炉

こちらはバッチ式といって一度に複数のシリコンウェハーを処理できる装置です。バッチとは「一群」とか、「一束」の意味です。加熱方式が誘導加熱コイルというものを使って温度を上げていきます。

石英製のベルジャーに囲まれた中に、サセプタ、ワークコイル、コイルカバー、石英のノズルで構成されています。ちなみにベルジャーとはBELL JARです。BELLは釣鐘、JARは釜のことですので、「釣鐘状の釜」です。

誘導加熱とは、通常は金属や導電性(電気を通しやすい)物質を加熱します。身近なところではIHが誘導加熱ですね。

縦型エピタキシャル炉では、銅で作られたワークコイルと呼ばれているものに電気を流し、SICコートされたカーボングラファイト(炭素)サセプタを加熱する方式です。コイルというくらいだから、渦巻き状の形をしています。

エピ炉に共通する内容として、原料ガス(シリコン系ガス)、ドーパントガス、水素、窒素などすべてのガスがステンレス鋼で作られた配管でエピ炉に供給されます。

特に原料ガス(シリコン系ガス)と塩化水素ガスは反応性が高く、水分があると金属を腐食させてしまうので、ステンレスの中でもさびにくいといわれているものが使われています。

縦型エピタキシャル炉では炉内へのガスは石英製のノズルと呼ばれる細い管から供給されます。

エピタキシャル結晶の厚みを均一にするためには、本来炉内でガス供給から排気までが、一定の方向で進んでいく必要がありますが、ガスフローシュミレーションでは残念ながら一方向に流れていないことが確認されています。

さらに問題点としては、炉内に銅製のワークコイルを抱えており、直接触れるわけではありませんが、先ほど説明したように、ガスの流れが一定ではないので、腐食性ガスがワークコイルに触れてしまいます。

それにより金属のイオンが析出してエピタキシャル結晶の間に入りこみます。これはウェハーの品質を著しく低下させるものです。金属汚染と言っています。金属汚染はエピタキシャルのみの問題ではなく、半導体全体の天敵のようなもので、この先もずっと戦い続けなければならないでしょう。

また、縦型炉はモノシランを使用したエピタキシャルが可能です。他の炉も厳密には可能ですが、生産性がとても悪くなります。

縦型炉の構造は御覧のようになっていますが、サセプタ(ウェハー)温度は天井でパイロメーターを使用して確認します。ですから、ここが汚れてしまうと温度が分からなくなります。

パイロメーターとは、サセプタやウェハーから放出される光の量を見て、温度を測る装置です。

縦型炉の場合、加熱される順番がサセプタ→ベルジャーの順で温められますのでガスの副生成物が付着するのはサセプタ近辺になり、石英であるベルジャーにはつきにくくなります。モノシランは熱分解されると茶色の副生成物が大量についてしまうので、光がとおらなくなり、温度が分からなくなる、ということが起きます。

次に紹介する装置は加熱される順番がベルジャー(石英)→サセプタの順になるので、ベルジャーがすぐ汚れてしまうので、モノシランは使いにくい、ということになるのです。

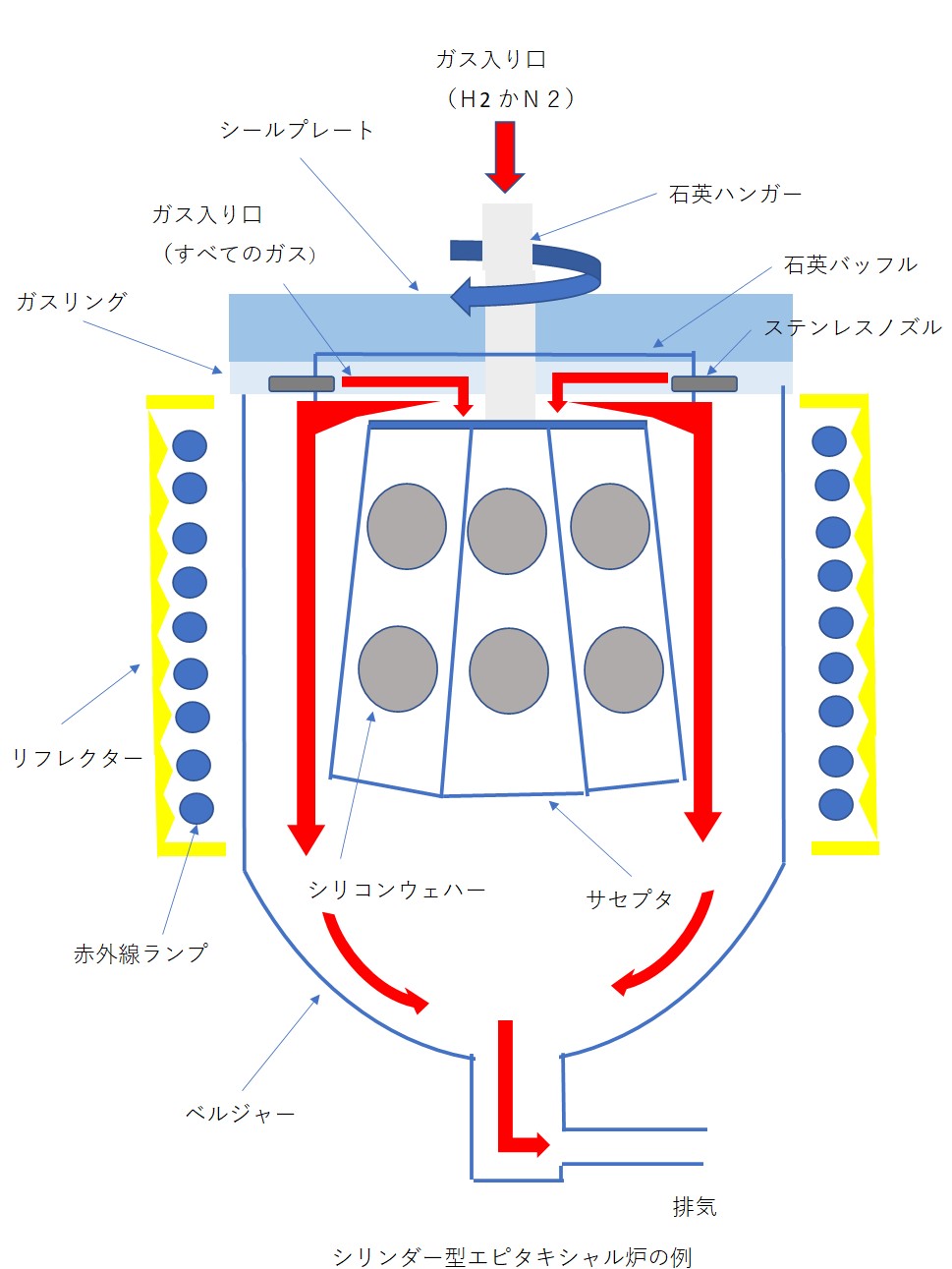

2.シリンダー型エピタキシャル炉

縦型炉と同じくバッチ式です。加熱方式は赤外線加熱ランプで、金メッキを使った輻射方式を使っています。リフレクターとは反射板のことでランプから出た赤外線を反射してサセプタを熱します。

シリコンウェハーを保持するサセプタはカーボンにSICをコートしたものです。これは縦型タイプと同じです。装置内へのガス導入はガスリングと呼ぶステンレス製のリングに取り付けたノズルで行います。これはサセプタに対して左右両方にあります。

ノズルを出たガスは石英バッフルというガスの流れを整えるものを経由して、サセプタの上部から下部へサセプタに沿って流れていきます。

エピタキシャル結晶の厚み(シリコンウェハーの面内分布)の制御は主にこのノズルを上下左右に動かして行います。

また、一部ガス導入は上部サセプタ回転機構の部分(石英ハンガーの中を通る)からも行われます。ここからは、水素と窒素のみ供給されるようになっています。エピタキシャル成長中は、水素、停止中は窒素が流れます。主な目的はサセプタ内部から酸素(空気)を追い出し事故を防ぐことです。(参照:半導体製造における事故)

シリンダー型はウェハーを立てかけて成長させるため、ゴミがつきにくいという特徴があります。また、6インチ以下のシリコンウェハーを作る際には、生産性が高いという利点もあります。

元々、この装置が設計されたのが、4,5,6インチが主流だった時期であることから8インチウェハーに対しては、生産性がぐっと下がるので、ほとんど使われません。また、シリンダー型エピ炉には4,5インチが主に作られるタイプと5,6インチが作られるタイプがあります。

5,6インチを主流に作るタイプに搬送用ロボットがついたタイプがあり、こちらは仮に4インチを作るとすると一度に大量につくれるのですが、ウェハーをサセプタに装填するのにかなりの時間がかかるため、実践したことは私の知る限りではありません。

ただし、縦型炉のところで紹介したように、モノシランはあまり使えません。モノシランで製造すると炉の中が汚れてしまって、メンテナンスをする必要がでてきます。そのため、狙った品質のシリコンウェハーを作れなくなるので、コストに見合わなくなるからです。

シリンダー型の温度はイルコンセンサーというものでサセプタの中にあります。そこには最初に紹介したとおり、水素が流れていますので、原料ガスが入ってきません。よって、サセプタの裏面の赤外線を感知して温度をみています。

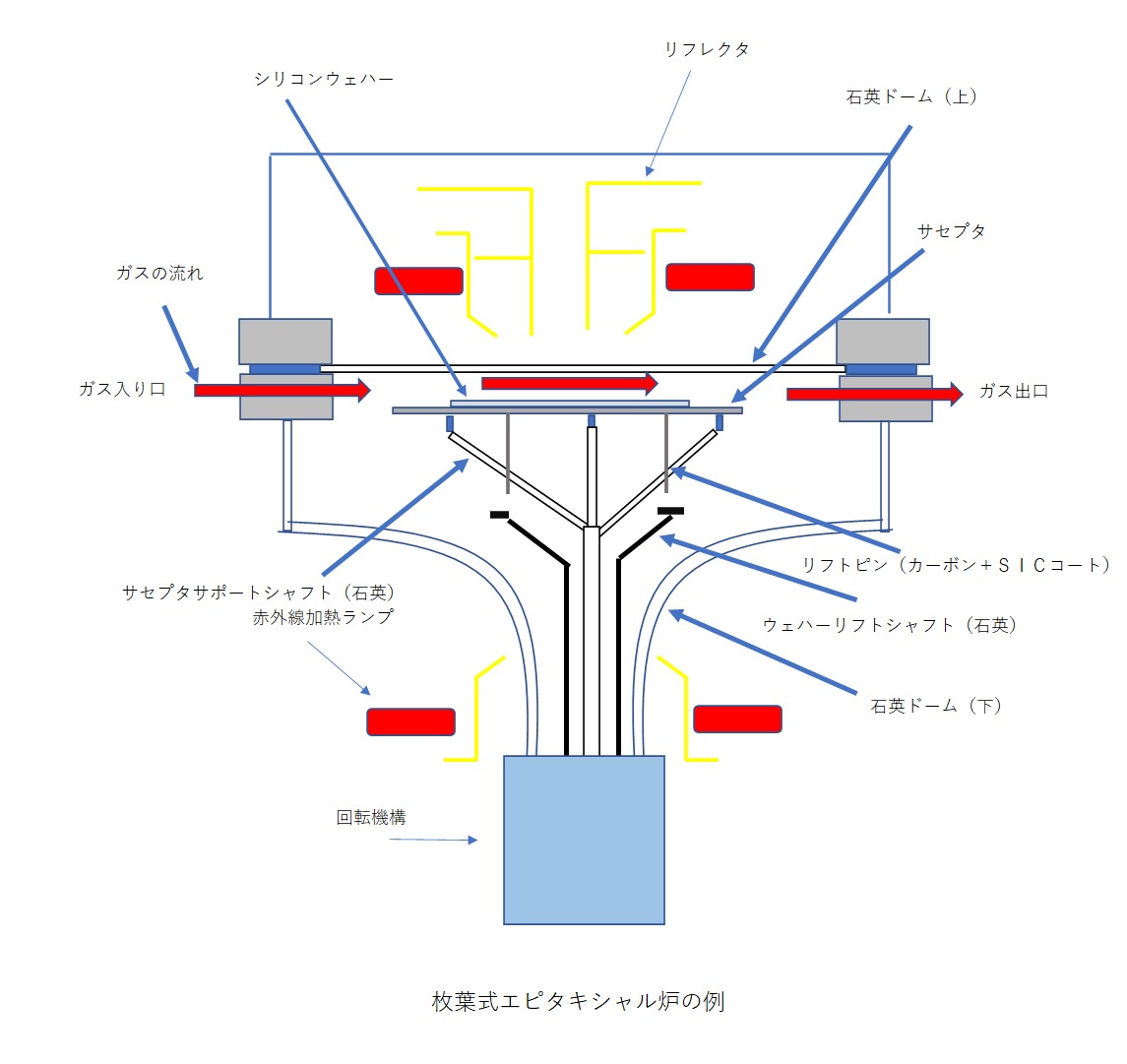

3.枚葉式エピタキシャル炉

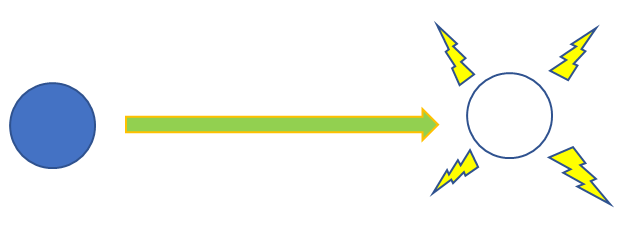

枚葉式エピタキシャル炉は文字通り一枚ずつエピタキシャル成長を行う装置です。

上図は実際にエピタキシャルを行う炉の概略図です。石英が上と下からウェハーを挟み込むようになっています。加熱はシリンダー型と同様に赤外線加熱ランプを使用しています。装置下部に回転機構がついており、それがサセプタを回します。サセプターは縦型やシリンダー型と同様にカーボン上にSICコートしたものです。

温度測定は上部と下部にそれぞれパイロメーターがついており、温度制御は上部のパイロメーターで行います。下部についているものは上部の温度にあわせますが、結晶の成長に欠陥がでないように設定されます。

御覧のように、シリコンウェハーは一枚です。また、ガスの流れが直線上になっているため、エピタキシャルの結晶の厚みの分布が今まで紹介した二種類のエピ炉からみると格段によくなります。

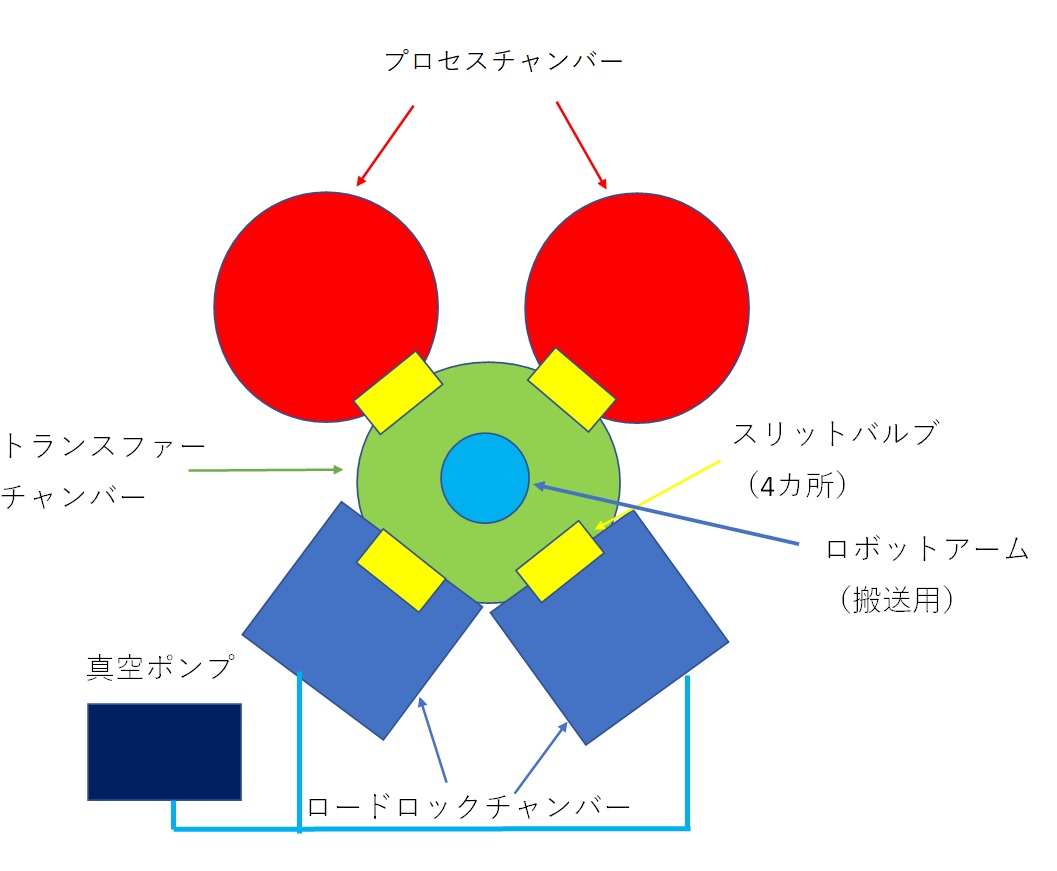

バッチ式に比べると時間当たりの生産量が減るような気がしますがそうならないように色々考えられています。

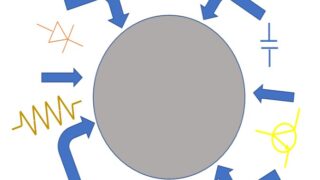

上図は枚葉式エピ炉の全体図です。先ほどの図はこの図でいうプロセスチャンバーです。単位時間当たりの生産量をあげる、というのは製造者にとっては重大な問題です。それができれば、生産量が上がるし、当然コストも下がり、販売価格を下げることもできるからです。

さきに紹介した二種のエピ炉はエピタキシャル成長終了後は常温(私たちがくらしている温度)近くまで下がってからウェハーの装填を行います。

しかし、枚葉式エピタキシャル炉は、約800℃くらいでプロセスチャンバーでのウェハーの入れ替えを行います。

一連の流れを以下に示します。

ロードロックチャンバーにウェハーを装填(大体25枚)→一度真空ポンプでロードロック中の空気を抜く→窒素でロードロック内充満させる

ここまでで、エピタキシャル反応炉へウェハーを搬送する準備が完了です。次は

搬送アームがスリットバルブ経由でロードロック内のウェハーを一枚取り出す→トランスファーチャンバーに持っていく→プロセスチャンバーのスリットバルブを経由してプロセスチャンバーへウェハーを装填する。→温度を上げていく。

この時、プロセスチャンバー内の温度は搬送時には800℃くらい、そこからエピタキシャル成長が必要な温度に上げていくため、常温から加熱していく方法から見るとかなりの短縮が見込めます。(エピタキシャル成長温度は1100℃~1200℃位)

また、この方式は金属汚染にも有効です。金属汚染の原因で最も厄介なのが空気中の水分です。それが最も入りやすいのがロードロックでのウェハーの入れ替え時ですから、そこで空気を抜いて窒素に置き換えてしまうのですから、他の二種類のエピタキシャル炉と比べると格段によくなっています。

ただ、求められる品質も全く比較にならないほど高くなっていますので、高品質のシリコンウェハーを作るための苦労は絶えません。

お問い合わせ

[…] これは、以前紹介した、エピタキシャル成長炉のシリンダー型、縦型といったいわば旧タイプの場合のシーケンスです。(参照:半導体 エピタキシャル成長装置~シリコンウェハーの作り方) […]